С продукцией «Волгабас Волжский» знаком, пожалуй, каждый второй житель нашего региона. И если не сидел внутри, то как минимум видел эти машины на дорогах Волгограда и Волжского. Тем не менее в последнее время вокруг предприятия сложилось немало слухов.

Мы посетили волжское производство и увидели своими глазами, как собирают «большие машины». Проводниками по цехам «Волгабас» для нас стали руководители производственных подразделений.

От городского автобуса до беспилотника

Волжский автобусный завод является одним из ведущих производителей автобусной техники в России. При этом существует предприятие без дотаций уже 25 лет. И все эти два c половиной десятилетия завод выпускает дизельные и газомоторные автобусы различного класса и назначения, а также электробусы и машины для перевозки детей.

Наше знакомство с волжским производством началось с нового цеха, где проходит финальная приемка новых автобусов службой контроля качества. Именно отсюда машины отправляются к клиентам. Здесь сегодня можно увидеть практические все модели — от городских 12-метровых автобусов, которые ездят по Волгограду, до комфортабельного туристического лайнера «Дельта». Всего на заводе четыре цеха, обеспечивающих полный цикл производства: металлообработка, сварка кузова, сборка и покраска. К примеру, эти новенькие оранжевые красавцы уже совсем скоро отправятся в Ростов.

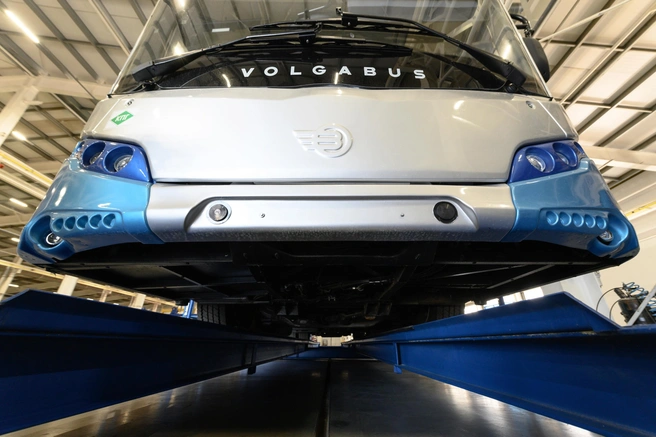

Особая гордость конструкторов — туристический автобус «Дельта». Новая версия флагмана модельного ряда имеет длину 12,8 метра, что позволило увеличить расстояние между сиденьями.

Сегодня «Волгабас» работает в основном по госзаказам с муниципалитетами, госструктурами и крупными частными перевозчиками. Например, транспортные средства с банкоматами были изготовлены для Сбербанка, спецавтобусы — для Олимпиады в Сочи и ЧМ-2018. Автобусы волжского производства будут возить сотрудников «Росатома», «Транснефти» и «Газпрома».

— В этом году на карте «Волгабас» появились новые регионы присутствия, — рассказывает руководитель департамента продаж ГК «Волгабас» Валерий Курилин. — 85 автобусов поехали в Пермь, еще 100 — в Ижевск к одному из крупнейших перевозчиков России, 50 газовых автобусов — в Липецк. Укрепилось сотрудничество в поставках автобусов особо большой вместительности в Санкт-Петербург. Заключены контракты на поставку 37 туристических автобусов, а уже 10 электробусов вышли на линию в Северной столице. Плюс рассматривается совершенно новый регион — эти оранжевые автобусы поедут в Ростов-на-Дону.

На предприятии трудятся более 700 сотрудников. Все они стабильно получают заработную плату, в среднем — более 40 тысяч рублей, этот показатель достаточно высок для нашего региона. Большинство работников завода — выпускники ведущих ВУЗов и колледжей Волгограда.

— Компания вовремя платит зарплаты и налоги — если в 2017 году было перечислено в бюджеты 186 миллионов рублей налогов, то в прошлом году эта цифра увеличилась почти в два раза и продолжает расти за счет увеличения объемов производства, — говорит директор по экономике и финансам Юрий Зыков. — Недавно завод стал участником федеральной программы. По ее условиям за 3 года мы должны увеличить производительность труда в три раза. Это трудно, но другого пути нет.

Технологический размах

Нас провели по всем цехам, ничего не утаив. Было очень любопытно наблюдать, как из каркаса получается современный автобус. Если говорить об импортозамещении, то местные производители стараются работать в первую очередь с поставщиками родного региона. Всего таковых на сегодняшний день — более 100. Основные комплектующие — двигатели, мосты и коробки передач пока импортного производства, но многие позиции собираются на локализованных сборочных производствах в России.

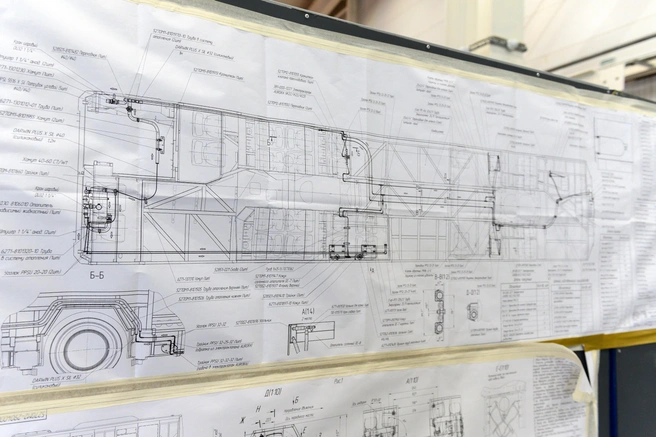

Цеха «Волгабаса» оснащены роботизированными комплексами сварки кузова, покраски и металлообработки, комплексами лазерного раскроя, пятикоординатными станками для подготовки пресс-форм и другим современным оборудованием, которое успешно применяется на всех крупнейших заводах мира. Сборка шасси осуществляется в новом цехе, открытом в конце 2017 года. Здесь освоена уникальная технология установки кузова без применения сварки.

— К сожалению, при всем желании, мы никак не можем повлиять на эксплуатацию наших машин, — говорит Евгений Жугин, руководитель технической службы ГК «Волгабас». — Автобусы гибнут не от пуха, который устраняется простой мойкой, и не от плохих дорог или заводских ошибок, а от неправильной эксплуатации. Перевозчики предпочитают экономить даже на охлаждающей жидкости, используя вместо нее дистиллированную воду. Что и говорить про запчасти. Потому автобусы кипят и ломаются.

И все-таки, в чем главный секрет предприятия, которое несмотря на проявления недобросовестной конкуренции, продолжает работать и реализует амбициозные проекты? Главная гордость завода — центр инжиниринга, в котором работают более 150 человек — конструкторов, технологов, IT-специалистов. Практически все они — выпускники местных ВУЗов. Завод «Волгабас Волжский» вкладывает значительные ресурсы в разработку новых конструкций. А девиз самих инженеров — быть на шаг впереди конкурентов. И волжане с успехом выполняют поставленную задачу.

Нас поразила культура производства на «Волгабас». Специально для критиков и хейтеров скажем — чтобы почувствовать себя на месте отечественного производителя, работающего в России, для начала попробуйте хотя бы открыть ИП. А если через пару лет вы всё ещё будете платить налоги, тогда вам будет о чём поговорить.

Фото: Павел Мирошкин

Видео: Петр Лукашин